高效率

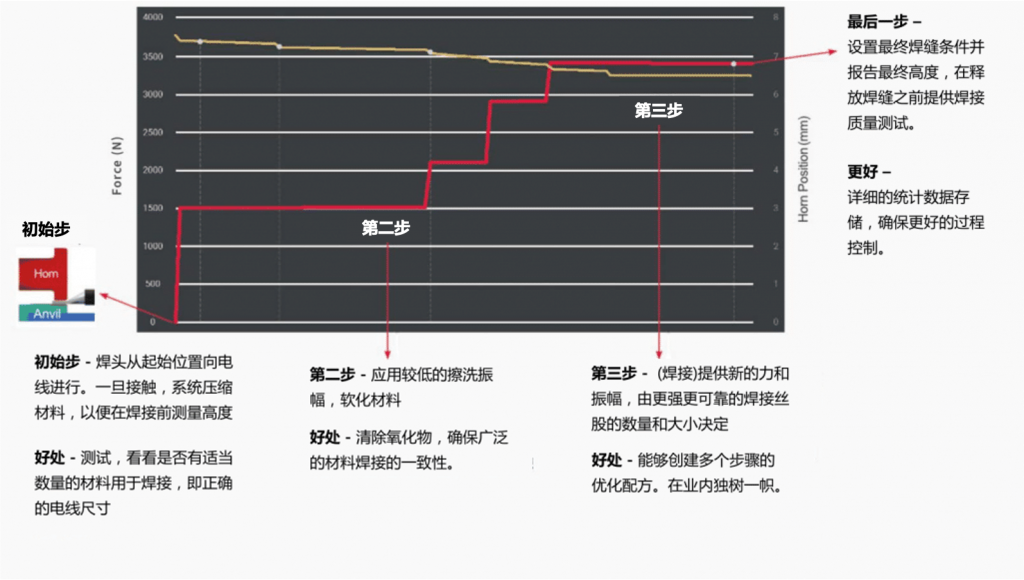

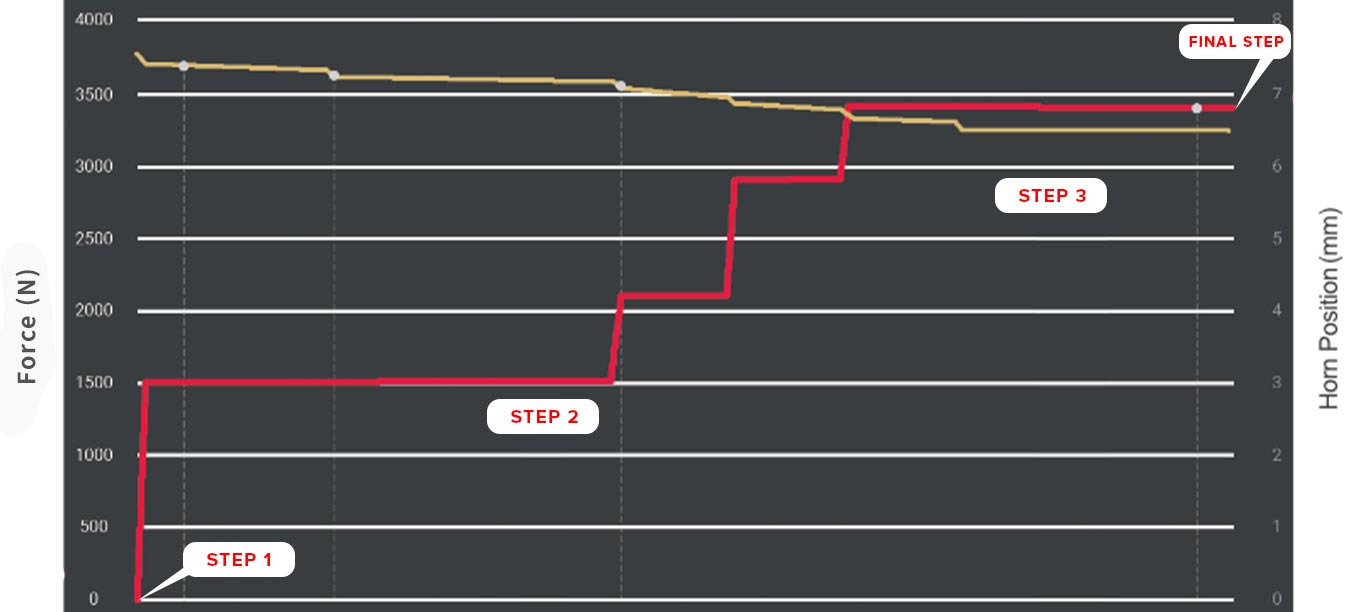

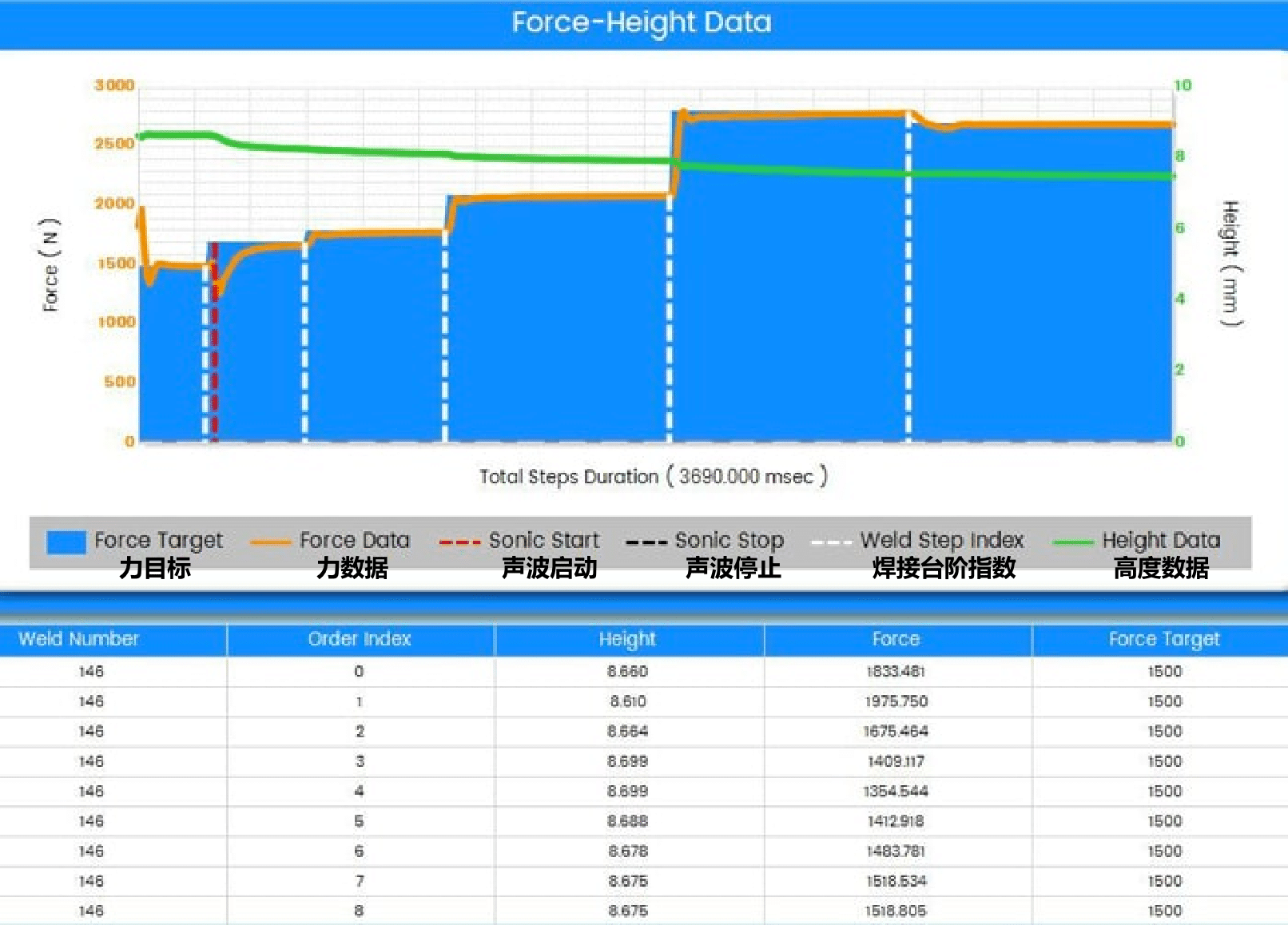

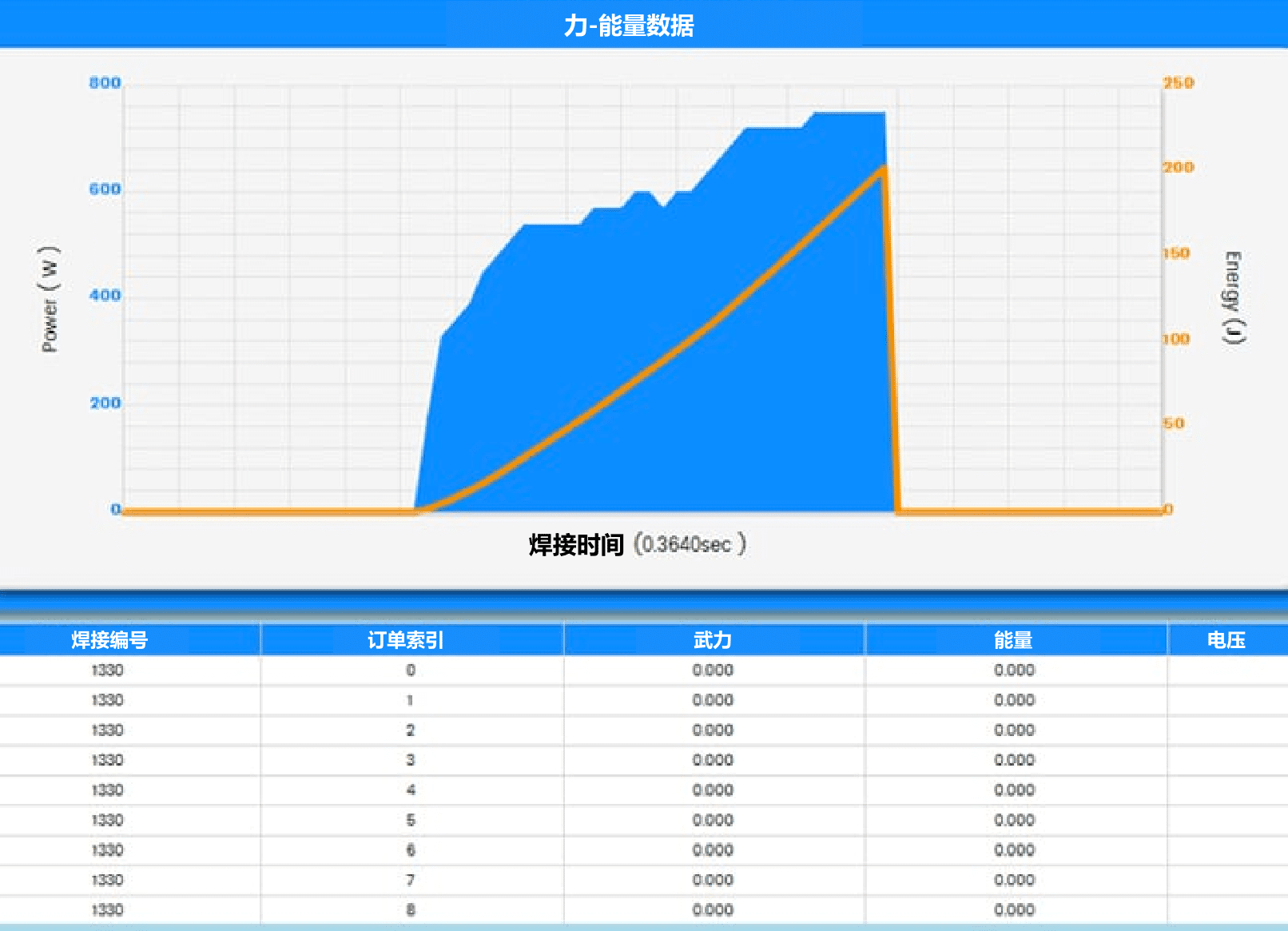

卓越的精度和控制

动态反馈

高效率

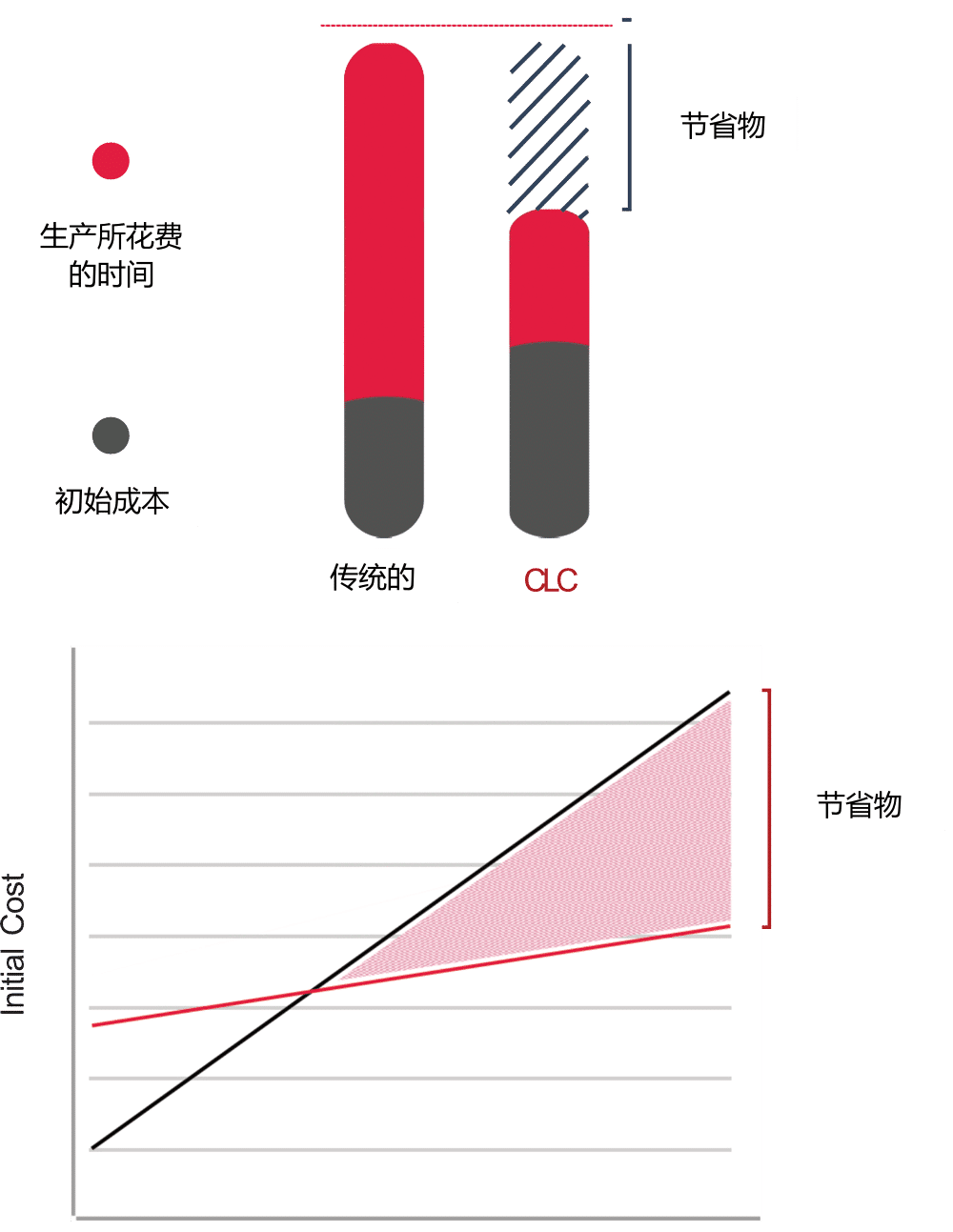

总运营成本比较(ROI)

生产时间

100%投资回报率

(约12个月)

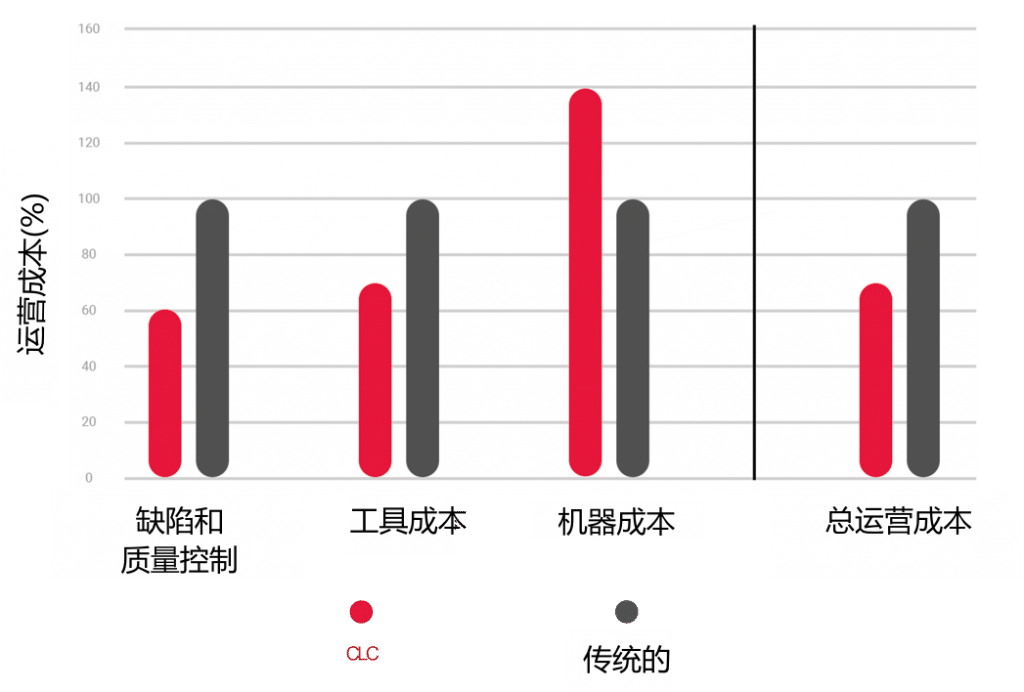

总运营成本组成部分

可通过在一年内减少运营来收回初始投资

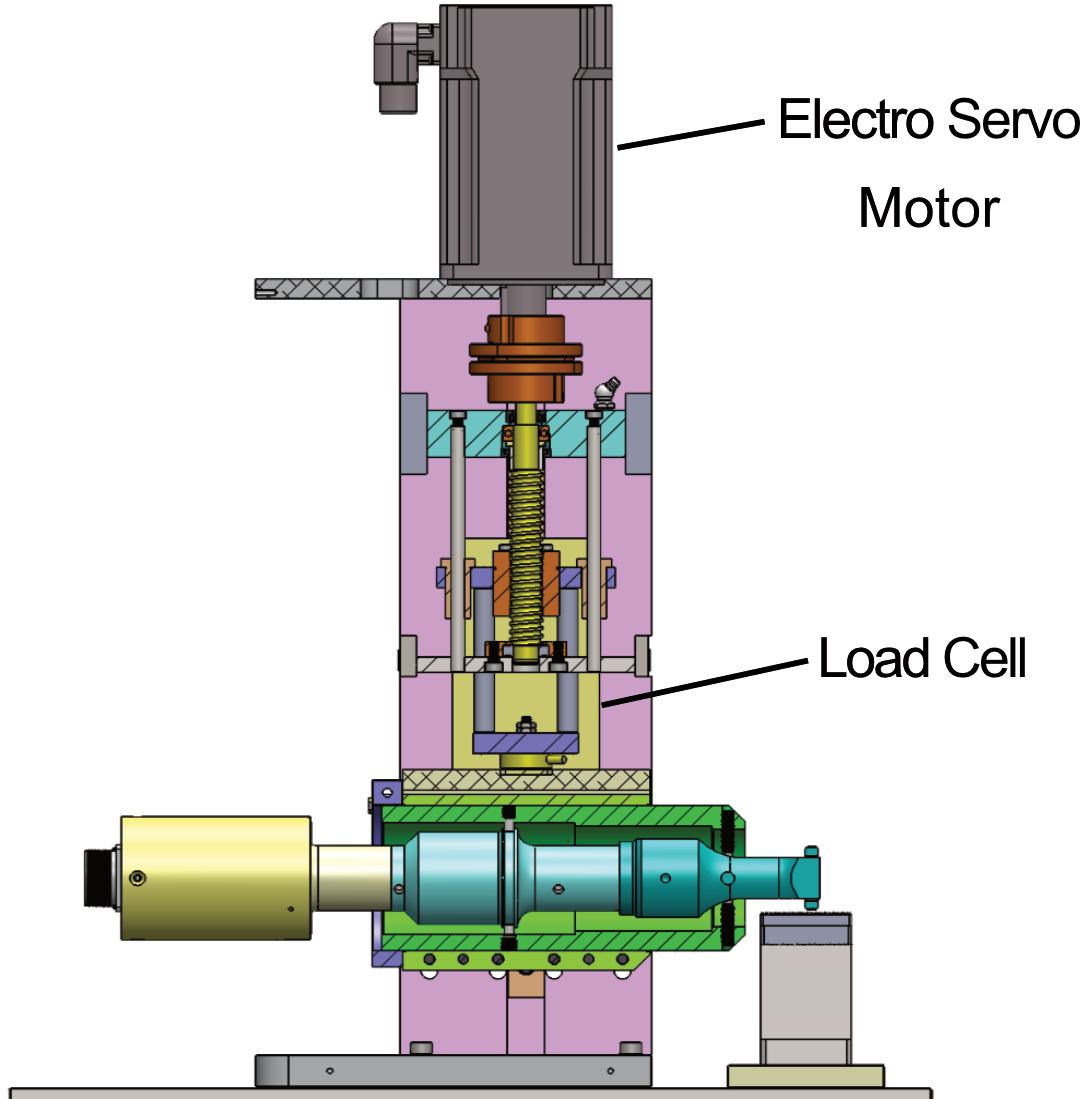

闭环控制技术与传统的闭环控制

闭环控制系统

Closed Loop Control Technology (CLC)

- 电伺服电机与力监测(称重传感器)集成,用于精确焊接

- 伺服锁定导致能量损失

- 在相同循环时间下,由焊座上的线性焊头施加的振动能量大大降低

- 无需归位(较少移动)

- 更快的循环时间

- 通过智能设计实现最高 OEE(设备整体效率)

- 降低运营成本

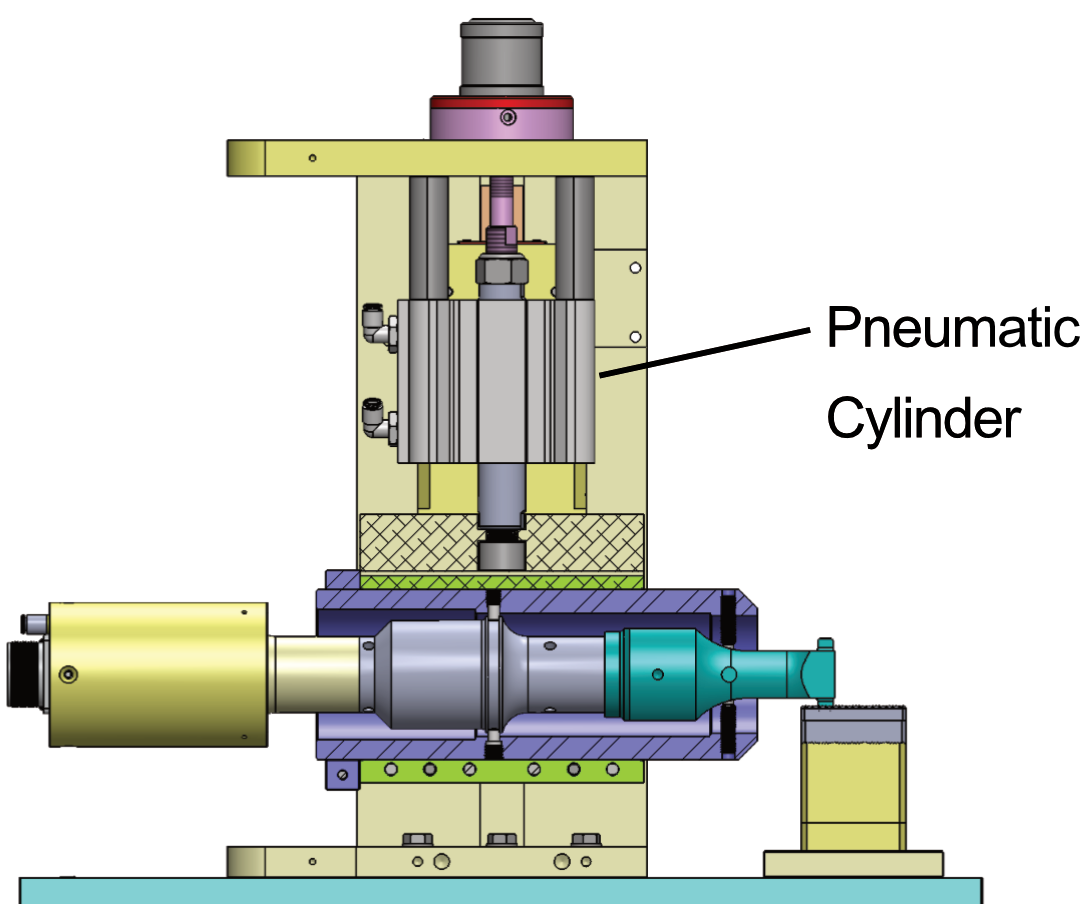

常规气动

Conventional Pneumatic

- 传统气动夹紧力 : 应用于单气动压力机(单步)

- 模拟控制

- 不一致的压力从焊接到焊接

- 高损失的振幅(能量)由于锁紧不良

- 较高的振动能量应用于焊头和焊座

- 振幅越大,导致焊头发热、磨损越多、过载/焊缝不一致、粘连、生产损失(运营成本越高)

- 初始位置(大移动)

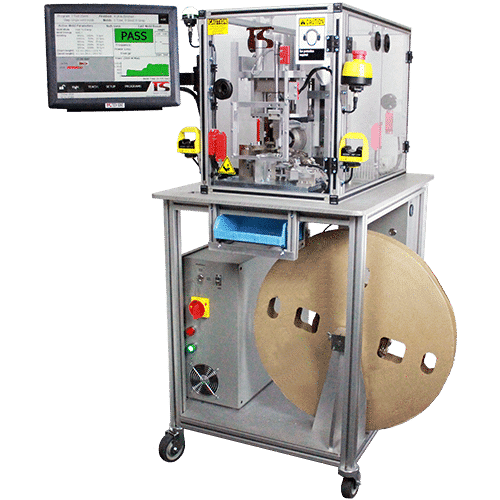

闭环控制(CLC)电线拼接和终端设

CLC Wire Splicing and Termination Machines

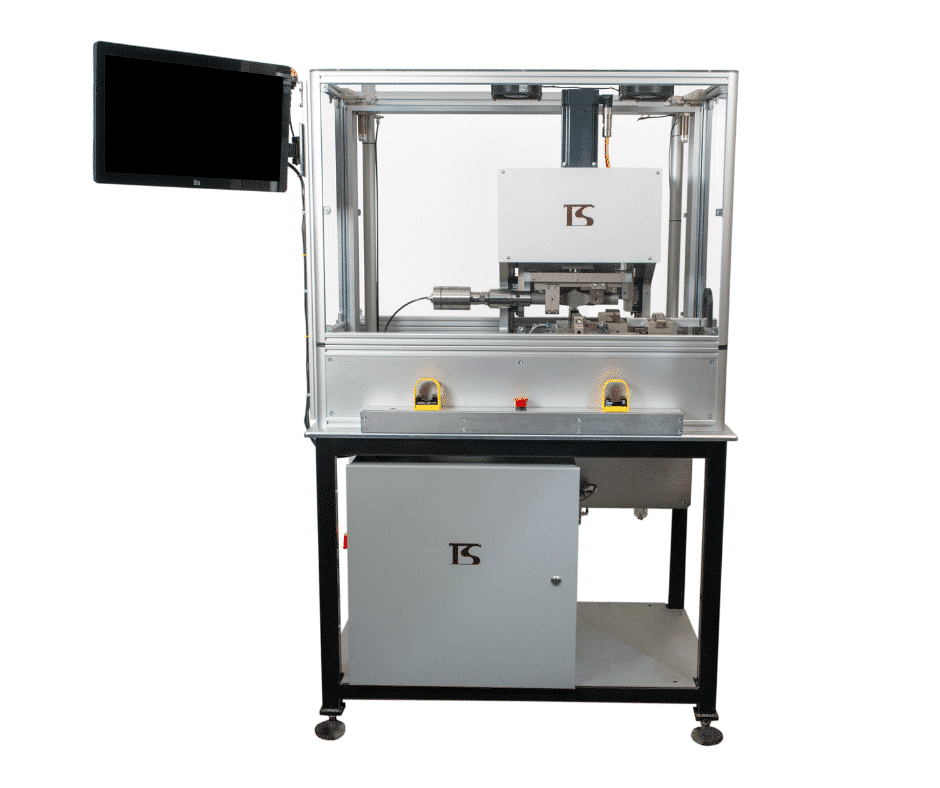

闭环控制(CLC)点焊接机

CLC Wire Spot Welders